Valjci trakastog transporterasu valjci koji se koriste u redovitim intervalima za podupiranje aktivne i povratne strane transportne trake. Precizno izrađeni, rigorozno instalirani i dobroodržavani valjcisu bitni za nesmetan i učinkovit rad trakastog transportera.Proizvođači valjkastih transportera GCSMožemo prilagoditi valjke u širokom rasponu promjera, a naši proizvodi imaju posebne konstrukcije brtvljenja kako bi se postiglo 0 održavanja bez potrebe za ponovnim podmazivanjem. Promjer valjka, dizajn ležaja i zahtjevi za brtvljenje glavni su čimbenici koji utječu na otpor trenja. Odabir odgovarajućeg promjera valjka te veličine ležaja i osovine temelji se na vrsti usluge, teretu koji se prevozi, brzini trake i uvjetima rada. Ako imate bilo kakvih pitanja o rješenjima za dizajn valjkastih transportera, slobodno se obratiteSlužbenik GCS-ai imat ćemo vam na raspolaganju specijaliziranog inženjera za projektiranje valjkastih transportera.

1. Klasifikacija valjkastih sklopova.

Prema razlici, noseći valjci podržavaju kretanje transportne trake pod teretom, a povratni valjci podržavaju povratno kretanje transportne trake u praznom hodu.

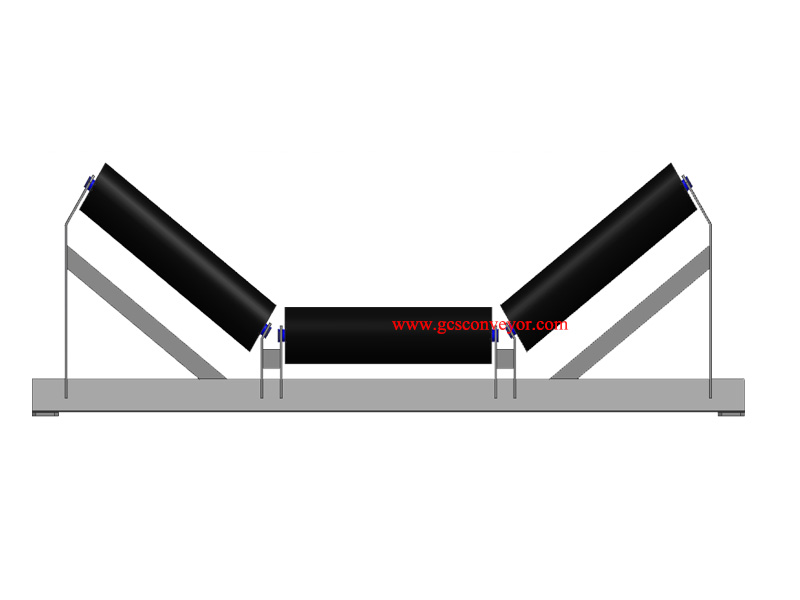

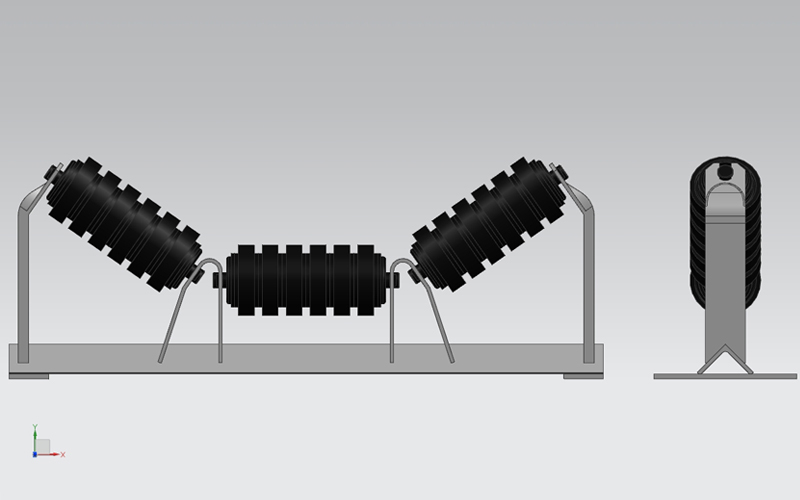

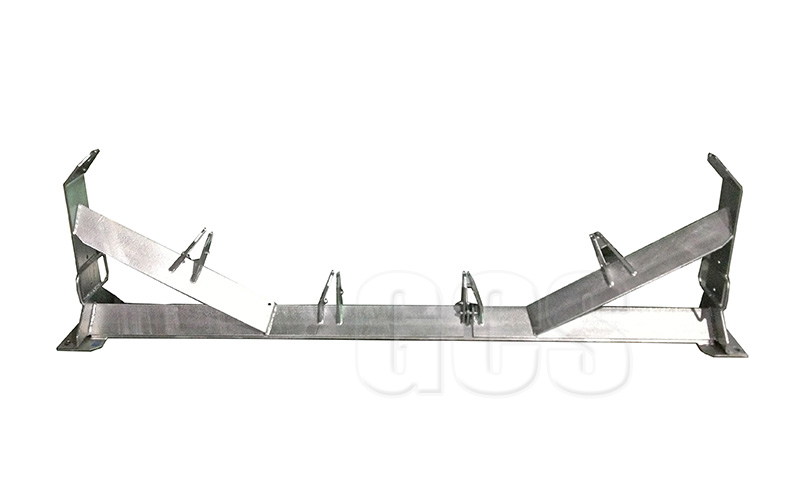

1.1 Setovi nosača valjaka.

Strana koja nosi teret nosača valjaka obično je žljebasti set valjaka, koji se koristi za nošenje materijala i sprječavanje njegovog prosipanja te prljanja ili oštećenja trake. Nosivi valjci se obično sastoje od 2, 3 ili 5 valjaka raspoređenih u užljebljenoj konfiguraciji, koja se može prilagoditi kutovima utora od 15°, 20°, 25°, 30°, 35°, 40°, 45° i 50°. Kut utora od 15 stupnjeva dostupan je samo za dva utora valjka. Ako su potrebne druge posebne značajke, mogu se koristiti i udarni žljebasti setovi valjaka, vertikalni samoporavnavajući setovi valjaka i viseći setovi valjaka s vijencem.

1.2 Set povratnih valjaka.

Set povratnih valjaka, kao što i samo ime govori, je set valjaka koji se koristi na povratnoj strani trake, koji ne dodiruje materijal, već podupire traku natrag do početne točke transportera. Ovi valjci su obično obješeni ispod donje prirubnice uzdužne grede koja podupire noseće valjke. Poželjno je ugraditi povratne valjke tako da se povratni tok trake može vidjeti ispod okvira transportera. Uobičajeni setovi povratnih valjaka su ravni setovi povratnih valjaka, setovi povratnih valjaka tipa V, setovi povratnih valjaka koji se sami čiste i setovi povratnih valjaka koji se sami poravnavaju.

2. Razmak između valjaka.

Čimbenici koje treba uzeti u obzir pri odabiru razmaka između valjaka su težina remena, težina materijala, nazivno opterećenje valjaka, progib remena, vijek trajanja valjaka, nazivna vrijednost remena, napetost remena i radijus vertikalne krivulje. Za opći dizajn i odabir transportera, progib remena ograničen je na 2% koraka valjka pri minimalnoj napetosti. Granica progiba tijekom pokretanja i zaustavljanja transportera također se uzima u obzir pri ukupnom odabiru. Ako se dopusti prekomjerno progibanje užljebljenog remena između valjaka korita, materijal se može preliti preko ruba remena. Odabir pravog koraka valjaka stoga može pomoći u poboljšanju učinkovitosti rada transportera i sprječavanju kvarova.

2.1 Razmak povratnih valjaka:

Postoje standardi za preporučeni normalni razmak povratnih valjaka za opći rad trakastih transportera. Za teže trake širine 1200 mm ili više, preporučuje se da se razmak povratnih valjaka odredi korištenjem razmatranja nosivosti valjaka i progiba trake.

2.1 Razmak valjaka na mjestu utovara.

Na mjestu utovara, razmak valjaka trebao bi održavati traku stabilnom i držati je u kontaktu s gumenim rubom utovarne obloge duž cijele duljine. Pažljivo praćenje razmaka valjaka na mjestu utovara smanjit će curenje materijala ispod obloge, a također će smanjiti i trošenje poklopca trake. Imajte na umu da ako se u području utovara koriste udarni valjci, nazivna snaga udarnih valjka ne smije biti veća od standardne nazivne snage valjaka. Dobra praksa nalaže da razmak valjaka ispod područja utovara omogući da većina tereta zahvati traku između valjaka.

2.3 Razmak valjaka korita uz repnu remenicu.

Kako se rub remena rasteže od posljednjeg skupa valjka žlijeba do repne remenice, napetost na vanjskom rubu se povećava. Ako naprezanje na rubu remena premašuje granicu elastičnosti trupa, rub remena se trajno rasteže i dovodi do poteškoća u oblikovanju remena. S druge strane, ako su prolazni valjci previše udaljeni od repne remenice, može doći do prelijevanja tereta. Udaljenost je važna pri promjeni (prijelazu) iz oblika žlijeba u ravni oblik. Ovisno o udaljenosti prijelaza, jedan, dva ili više prijelaznih valjaka žlijeba mogu se koristiti za podupiranje remena između posljednjeg standardnog valjka žlijeba i repne remenice. Ovi zatezni kotači mogu biti postavljeni pod fiksnim kutom ili podesivim centraliziranim kutom.

3. Odabir valjaka.

Kupac može odrediti koju vrstu valjaka odabrati ovisno o scenariju upotrebe. Postoje različiti standardi u industriji valjaka i lako je procijeniti kvalitetu valjaka prema tim standardima. Proizvođači valjkastih transportera GCS mogu proizvoditi valjke prema različitim nacionalnim standardima, stoga nas slobodno kontaktirajte ako vam je potrebno.

3.1 Nazivne vrijednosti i vijek trajanja valjaka.

Vijek trajanja valjka određen je kombinacijom čimbenika kao što su brtve, ležajevi, debljina plašta, brzina remena, veličina bloka/gustoća materijala, održavanje, okolina, temperatura i odgovarajući CEMA raspon valjaka za rukovanje maksimalnim izračunatim opterećenjem valjka. Iako se vijek trajanja ležaja često koristi kao pokazatelj vijeka trajanja zateznog kotača, treba prepoznati da utjecaj drugih varijabli (npr. učinkovitosti brtve) može biti važniji od ležajeva pri određivanju vijeka trajanja zateznog kotača. Međutim, budući da je nazivna vrijednost ležaja jedina varijabla za koju laboratorijska ispitivanja daju standardnu vrijednost, CEMA koristi ležajeve za vijek trajanja valjaka.

3.2 Vrsta materijala valjaka.

Ovisno o scenariju upotrebe, koriste se različiti materijali, kao što su PU, HDPE, ugljični čelik Q235 i nehrđajući čelik. Kako bismo postigli određenu otpornost na visoke temperature, otpornost na koroziju i usporavanje plamena, često koristimo specifične materijale valjaka.

3.3 Opterećenje valjaka.

Za odabir prave CEMA klase (serije) valjaka, potrebno je izračunati opterećenje kotrljanja. Opterećenja valjaka izračunat će se za vršne ili maksimalne uvjete. Osim strukturnog neusklađenosti, projektant trakastog transportera mora temeljito istražiti sve uvjete relevantne za izračun opterećenja neusklađenosti (IML) valjaka. Odstupanja u visini valjaka između standardnih fiksnih valjaka i sferičnih valjaka (ili drugih posebnih vrsta valjaka) treba riješiti odabirom serije valjaka ili kontrolom dizajna i ugradnje transportera.

3.4 Brzina trake.

Brzina trake utječe na očekivani vijek trajanja ležaja. Međutim, odgovarajuća brzina transportne trake također ovisi o karakteristikama materijala koji se transportira, potrebnom kapacitetu i korištenoj napetosti trake. Vijek trajanja ležaja (L10) ovisi o broju okretaja kućišta ležaja. Što je veća brzina trake, to je više okretaja u minuti i stoga kraći vijek trajanja za određeni broj okretaja. Sve CEMA L10 ocjene vijeka trajanja temelje se na 500 okretaja u minuti.

3,5 Promjer valjka.

Za danu brzinu remena, korištenje valjka većeg promjera povećat će broj ležajeva zateznog kotača. Osim toga, zbog manje brzine, valjci većeg promjera imaju manji kontakt s remenom i stoga manje trošenje kućišta i dulji vijek trajanja.

GCS zadržava pravo promjene dimenzija i ključnih podataka u bilo kojem trenutku bez ikakve prethodne najave. Kupci moraju osigurati da prime ovjerene crteže od GCS-a prije finaliziranja detalja dizajna.

Vrijeme objave: 01.09.2022.